Ответ на вопрос: «Классификация методов возбуждения притока при освоении скважин».

Классификацию методов притока можно представить в следующем виде

а) Метод облегчения столба жидкости в скважине

б) Метод понижения уровня жидкости

в) Метод мгновенной депрессии

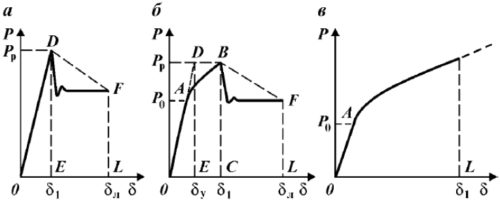

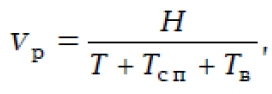

Рис. 1.

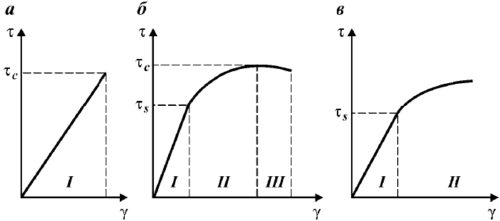

1 фаза — рост поглощения пластом жидкости глушения. Вследствии этого происходит дополнительное изменение фильтрационных характеристик ПЗП. Именно поэтому выбору жидкости глушения должно уделяться особое внимание.

2 фаза — объем поглощаемой пластом жидкости снижается.

3 фаза — приток жидкости из пласта.

Вызов притока путем замещения жидкости в эксплуатационной колонне

Для вызова притока из пласта путем замещения в эксплуатационной колонне жидкости с большей плотностью на жидкость с меньшей плотностью спускают НКТ в скважину до уровня перфорационных отверстий.

В затрубное пространство подают жидкость меньшей плотности насосным агрегатом, вытесняя в колонну НКТ раствор большей плотности. После того, как жидкость с меньшей плотностью достигает забоя и попадает в НКТ, начинает снижаться забойное давление. Когда давление на забое становится меньше пластового давления, т.е. создается депрессия на пласт, становится возможным приток жидкости из продуктивного горизонта.

Если продуктивный горизонт образован трещинными породами, то замещение жидкостей в скважине проводят в несколько этапов, причем плотность жидкости замещения на каждом последующем этапе меньше, чем на предыдущем.

Вызов притока при помощи воздушной подушки

Вызов притока достигают путем уменьшения уровня жидкости в скважине вследствие использования энергии сжатого воздуха.

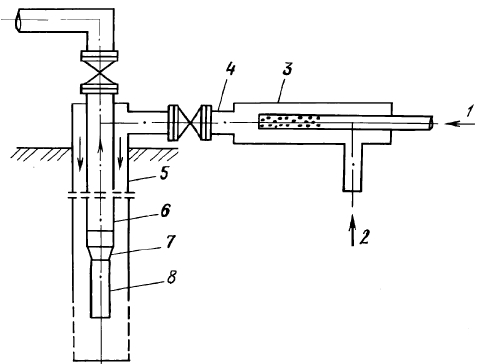

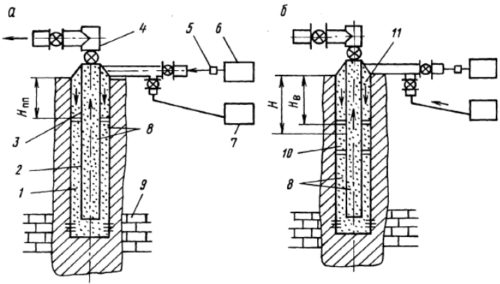

Согласно этому методу колонну НКТ опускают до верхних отверстий перфорации, а компрессор и насосный агрегат обвязывают с затрубным пространством при помощи устьевого оборудования (рис. 2).

Рис. 2. Вызов притока из пласта методом воздушной подушки:

а — нагнетание воздуха компрессором; б — закачивание воды на воздушную подушку насосом; 1 — эксплуатационная колонна; 2 — НКТ; 3 — воздух, нагнетаемый компрессором; 4 — устьевая арматура; 5 — обратный клапан; 6 — компрессор; 7 — насосный агрегат; 8 — вода, заполняющая скважину до начала нагнетания воздуха; 9 — продуктивный пласт; 10 — воздушная подушка; 11 — вода, закачанная на воздушную подушку.

В затрубное пространство компрессором нагнетают воздух, вследствие чего образуется воздушная подушка высотой Н. Потом компрессор отключают и при помощи цементировочного агрегата закачивают в затрубное пространство определенный объем воды (в зависимости от запланированной глубины снижения уровня). Воду закачивают с такой скоростью, чтобы пузырьки воздуха не могли перемещаться вверх и накапливаться в затрубном пространстве около устья скважины. К моменту прекращения нагнетания воды ее столб над воздушной подушкой достигает высоты Нв.

Вызов притока с использованием пусковых клапанов

Согласно этому методу приток в скважину достигают путем снижения уровня жидкости в трубах за счет ее аэрации и последующего выброса. Перед пуском в скважину на колонне НКТ размещают в предварительно рассчитанных местах специальные пусковые клапаны. Используя компрессорный агрегат, в затрубное пространство нагнетают воздух и снижают уровень жидкости. Если уровень жидкости в затрубном пространстве будет ниже уровня размещения клапана на колонне НКТ, то при его открытии воздух из затрубного пространства поступит в колонну и вытеснит жидкость, находящуюся над клапаном.

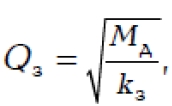

Расчет процесса вызова притока при помощи струйных аппаратов

Вызов притока при помощи струйных аппаратов обеспечивают путем снижения давления в подпакерной зоне до размеров, меньших гидростатического. Это значение следует поддерживать на протяжении запланированного времени.

Известно, что в струйных аппаратах происходит смешение и обмен энергии двух потоков с разными давлениями, в результате чего образуется смешанный поток с переменным давлением. Поток, соединяющийся с рабочим потоком из камеры низкого давления, называется инжектированным. В струйных аппаратах происходит превращение потенциальной энергии потока в кинетическую, которая частично передается инжектированному потоку.

Поинтервальное снижение уровня жидкости

В кольцевое пространство компрессором нагнетают газ или воздух, вытесняющий жидкость в колонну НКТ. Нагнетание газа или воздуха продолжают до полного вытеснения жидкости в интервале спуска НКТ. Если скважина не начала фонтанировать, а уровень жидкости поднимается медленно, то доспускают НКТ на определенную глубину или до кровли пласта.

- Указанный метод постепенного погружения НКТ с периодической продувкой воздухом или газом имеет следующие недостатки:

- во время очередного наращивания труб возможны фонтанные проявления;

- пусковые давления, возникающие перед продавкой, могут вызывать поглощение жидкости в пласт;

- скважина может начать работать до того, как башмак НКТ достигнет фильтрационных отверстий.

Снижение уровня жидкости в скважине поршневанием (свабированием)

Уровень жидкости в скважине снижают при помощи специального поршня (сваба) с обратным клапаном, допускающим переток жидкости через поршень только в одном направлении при спуске его в скважину. Диаметр поршня выбирают по диаметру труб с минимальным зазором.

Этот способ освоения скважин используют при спущенных в скважину насосно-компрессорных трубах и установленной на устье фонтанной арматуре.

Поршень, закрепленный на штанге, спускают в НКТ на стальном канате при помощи лебедки от тракторного подъемника или бурового станка на 100-300 м под уровень жидкости и с максимально возможной скоростью поднимают вверх, удаляя из скважины жидкость, находящуюся над поршнем.

Эти операции повторяют до снижения уровня на заданную глубину или до получения пластового флюида.

Вызов притока из пласта методом аэрации

При помощи метода аэрации можно постепенно увеличивать депрессию до любой заданной величины. Суть процесса аэрации заключается в постепенном снижении плотности жидкости в затрубном пространстве и насоснокомпрессорных трубах вследствие одновременного нагнетания в скважину определенного количества сжатого воздуха (газа) и воды (нефти). Двигаясь вниз по кольцевому пространству, рабочий агент, смешанный с жидкостью, дополнительно сжимается под весом столба жидкости, пока не достигнет башмака НКТ. Дойдя до башмака труб, пузырьки рабочего агента попадают из затрубного пространства в НКТ и, постепенно расширяясь, отдают полученную ими энергию, вследствие чего жидкость поднимается, одновременно снижается ее плотность внутри НКТ.