Ответ на вопрос: «К каким последствиям может привести избыточное содержании нежелательной твёрдой фазы из неутяжелённого бурового раствора?»

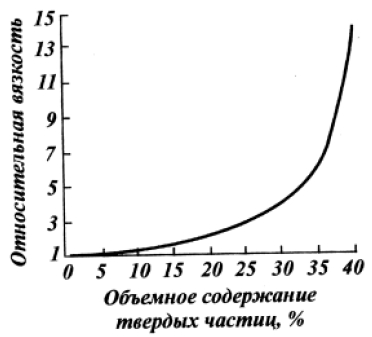

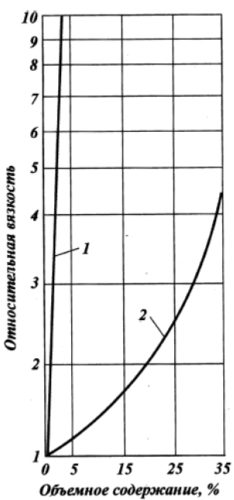

Твердые частицы в буровом растворе, как правило, необходимы, но они всегда существенно затрудняют процесс бурения скважины. Твердые частицы в растворе приводят к повышению его вязкости, увеличению гидравлических сопротивлений, к усиленному износу деталей гидравлического оборудования, в первую очередь буровых насосов, элементов подземного оборудования, бурильных труб и циркуляционной системы, к возрастанию расхода топлива или электроэнергии.

Всё это влечет за собой ухудшение показателей бурения. Так, при изменении содержания твердых частиц от 0 до 14% время, затрачиваемое на бурение, возрастает в 3 раза.

Более детальный анализ показывает, что разные материалы, представляющие твердую фазу буровых растворов, неодинаково влияют на снижение механической скорости бурения (%) при увеличении содержания твердой фазы в растворе на 1 %:

Барит…………….. 2,6

Буровой шлам………… 4,8

Глина…………….. 6,7

Таким образом, при необходимости увеличения плотности бурового раствора следует использовать материалы с большей плотностью (например, барит), стремясь всегда к минимизации объемного содержания твердой фазы в буровом растворе.

Когда в неутяжеленном растворе в результате его зашламления накапливается большое количество твердой фазы и удалить ее очистными устройствами трудно, буровой раствор просто заменяют свежеприготовленным. С экономических позиций часто более выгодно потерять некоторое количество реагентов, чем снизить скорость бурения.

Основная доля стоимости утяжеленных растворов приходится на барит, поэтому далее в тех случаях, когда содержание твердых частиц настолько велико, что раствор становится практически не прокачиваемым, его стараются не заменять, а отрегулировать в нем содержание и состав твердой фазы.

Если не противодействовать загрязнению бурового раствора твердыми частицами, то затраты на его обслуживание резко возрастут.

Независимо от основной функции бурового раствора количество, тип и состояние в нем твердой фазы должны регулироваться с целью поддержания основных технологических свойств.

Толстая глинистая корка на стенках скважины может привести к различным осложнениям: прихвату колонны, сальникообразованию и гидроразрыву при спуске-подъеме колонны, разрыву бурильной колонны, затруднению каротажных работ, посадкам при спуске обсадных колонн, некачественному цементированию.

С ростом концентрации твердой фазы в буровом растворе толщина глинистой корки будет увеличиваться, часто даже в том случае, когда уменьшается водоотдача. Поэтому считают, что регулирование фильтрационных свойств бурового раствора только по результатам измерения его водоотдачи не дает желаемых результатов. Часто хорошие результаты получают путем регулирования отношения количества твердой фазы в глинистой корке к количеству твердой фазы в буровом растворе.

Таким образом, содержание и состав твердой фазы в буровом растворе являются определяющими факторами при регулировании технологических свойств бурового раствора и оказывают первостепенное влияние на скорость бурения и экономические показатели проходки скважины.

- В течение многих лет в нефтяной промышленности для регулирования содержания и состава твердой фазы применяли лишь следующие методы:

- замену части объема глинистого раствора водой, баритом и химическими реагентами; это дорогой и малоэффективный метод, так как он позволяет нормализовать состав твердой фазы лишь на некоторое время;

- использование различных ингибиторов, позволяющих уменьшить диспергируемость шлама (известь, кальциевые глины и полимеры); период времени между частичными заменами объемов бурового раствора за счет ингибирования удавалось несколько увеличить;

- применение понизителей вязкости.

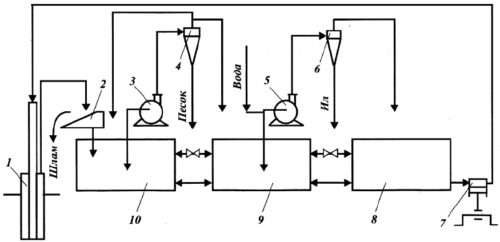

Наиболее заметный прогресс в регулировании содержания и состава твердой фазы в буровых растворах был достигнут в результате применения центрифуг-отстойников. Это оборудование, претерпев значительную модернизацию, используется до настоящего времени. Основным современным аппаратом для выполнения этой технологической операции является центробежный сепаратор, представляющий собой разновидность центрифуг.

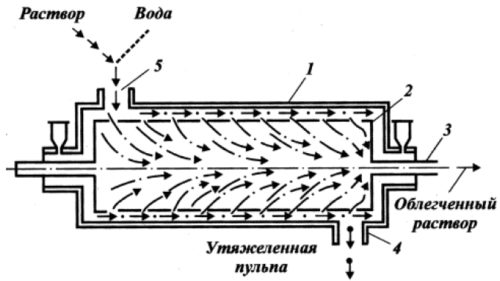

Рис. 1. Схема центробежного сепаратора буровых растворов.

Центробежный сепаратор для буровых растворов представляет собой перфорированный ротор 2, вращающийся внутри корпуса 1. Буровой раствор, поступая в корпус 1, попадает в центробежное поле ротора. Поток раствора приобретает поступательно-вращательное движение, в результате чего происходит разделение твердой фазы по массе.

Наиболее массивные частицы раствора (барит, крупный шлам) оттесняются к стенкам корпуса сепаратора и перемещаются периферийной частью потока к сливному отверстию 4 корпуса. Жидкая фаза бурового раствора с тонкодисперсными частицами движется внутри ротора и выходит из аппарата через полый вал 3 ротора.

Разделив буровой раствор на облегченный и утяжеленную пульпу, оператор получает возможность регулировать их возврат в циркуляционную систему и подачу в запасные емкости, таким образом осуществляя первичное регулирование содержания и состава твердой фазы в буровом растворе. Окончательное доведение раствора до кондиции производят путем добавления в него (при необходимости) свежих порций компонентов.

Поступающий через ввод 5 на обработку в центробежный сепаратор буровой раствор обычно разбавляют водой для того, чтобы уменьшить вязкость и таким образом улучшить условия разделения твердой фазы по массе.

- С помощью агрегата можно выполнять следующие функции:

- тонкую очистку раствора от шлама — для этого сепаратор устанавливают в качестве четвертой ступени очистки после илоотделителя; часть бурового раствора, очищенного на блоке гидроциклонов илоотделителя, подают в сепаратор и таким образом удаляют из раствора частицы шлама размером более 4 мкм;

- регенерацию утяжелителя — в процессе циркуляции или спуско-подъемных операций сепаратор включают в работу и из избыточной части раствора извлекают пульпу утяжелителя; эту пульпу затем собирают в запасную емкость и при необходимости добавляют в рабочий объем бурового раствора;

- регулирование содержания и состава твердой фазы — это основная технологическая задача, для решения которой строго контролируются подача раствора и режим работы агрегата; утяжеленная пульпа, твердая фаза которой состоит в основном из барита, возвращается частично или полностью в циркуляционную систему, а облегченная часть раствора в случае его обогащения тонкодисперсными частицами шлама сбрасывается в отстойный амбар; эта часть потока частично используется для разбавления рабочего объема бурового раствора;

- сгущение пульпы из песков и илов. Иногда сепаратор используют для дополнительного сгущения пульпы из песков и илов, собираемых из нижних насадок гидроциклонных шламоотделителей; это позволяет сократить потери бурового раствора при использовании многоступенчатой гидроциклонной очистки; дополнительно извлеченный из песков и илов буровой раствор вместе с дорогостоящими реагентами возвращается в циркуляционную систему, а шлам сбрасывается в отвал.

Как правило, центробежный сепаратор используется периодически в качестве кондиционера бурового раствора.