Ответ на вопрос: «Конструктивные особенности и области применения бурильных труб».

Конструкции бурильных труб

Бурильные трубы

- Рассматриваемые бурильные трубы подразделяются по материалу:

- стальные бурильные трубы;

- легкосплавные бурильные трубы.

- По конструктивному исполнению стальные бурильные трубы сборной конструкции изготовляются следующих типов:

- с высаженными внутрь концами (В);

- с высаженными наружу концами (Н);

- с высаженными внутрь концами и коническими стабилизирующими поясками (ВК);

- с высаженными наружу концами и коническими стабилизирующими поясками (НК).

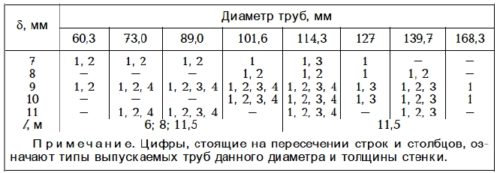

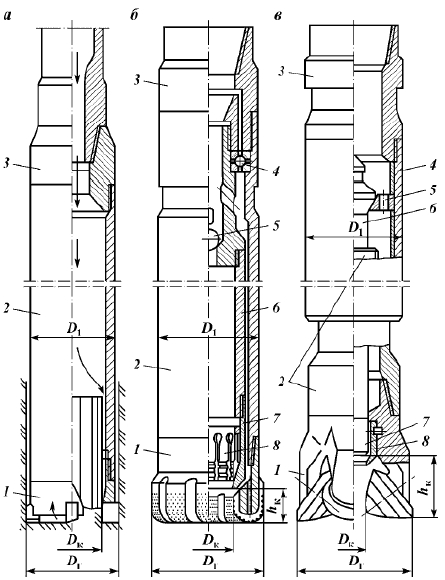

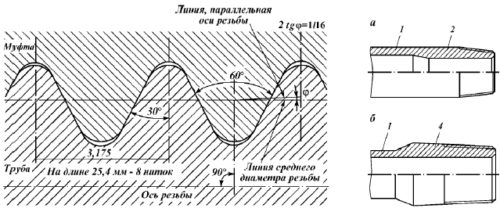

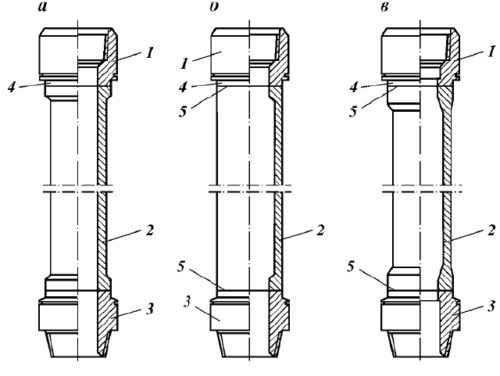

Рис. 1. Бурильные трубы с высаженными внутрь (а) и наружу (б) концами и соединительные муфты к ним.

Трубная резьба имеет треугольный профиль с углом при вершине 60°. Трубная резьба непригодна для частого и быстрого свинчивания и развинчивания, недостаточно износостойка. Поэтому соединение и разъединение труб (также колен) в свечи осуществляется с помощью бурильных замков (рис. 2).

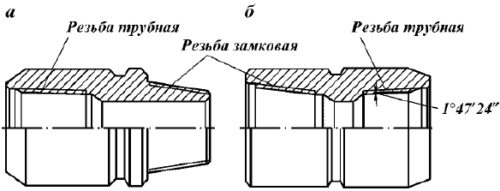

Рис. 2. Бурильный замок: а — замковый ниппель, б — замковая муфта.

Бурильные замки состоят из замкового ниппеля (рис. 2, а) и замковой муфты (рис. 2, б). На одном конце замковых деталей нарезается трубная резьба для присоединения их к трубе, а на другом — крупная резьба, называемая замковой (рис. 3) для соединения замковых деталей между собой.

Рис. 3.

Большая конусность и крупный шаг дают возможность быстрого и многократного свинчивания — развинчивания свечей при СПО, а длина замка обеспечивает возможность перенарезки резьбы при ремонте замка. Коническая резьба имеет натяг и более надежна против самоотвинчивания, в большей мере обеспечивает взаимозаменяемость деталей и компенсирует погрешности нарезки.

Герметичность безупорного соединения трубы с замковой деталью обеспечивается за счет натяга, упругого деформирования витков резьбы и вязкой смазки.

Для соединения труб с высаженными концами применяют замки трех типов: ЗН, ЗШ и ЗУ — соответственно с нормальным, широким и увеличенным проходным отверстием. Замки ЗН предназначены для труб исключительно с высадкой внутрь, а 3Ш и ЗУ — и с высадкой внутрь, и с высадкой наружу в зависимости от диаметра труб.

Диаметр проточного канала в ниппеле замка ЗН в 1,5—2 раза меньше, чем в трубах, что создает повышенные гидравлические сопротивления по сравнению с замками ЗШ и ЗУ.

В целом трубы с высадкой внутрь обусловливают в 1,5—4 раза больше гидравлические потери по сравнению с трубами с высадкой наружу и замками ЗУ. Поэтому рекомендуется применять их только при роторном бурении.

Замки ЗУ в сочетании с трубами с высадкой наружу обеспечивают примерно равное проходное сечение и минимальные гидравлические потери в колонне, благодаря чему пригодны для бурения с гидравлическими забойными двигателями.

Всего принято 7 групп прочности: Д, К, Е, Л, М, Р, Т.

Трубы групп прочности, кроме Л, изготовляют из легированных сталей, подвергают нормализации с отпуском; Л — из углеродистой стали, подвергают закалке с отпуском.

В любом случае прочность материала замка не должна уступать прочности материала трубы.

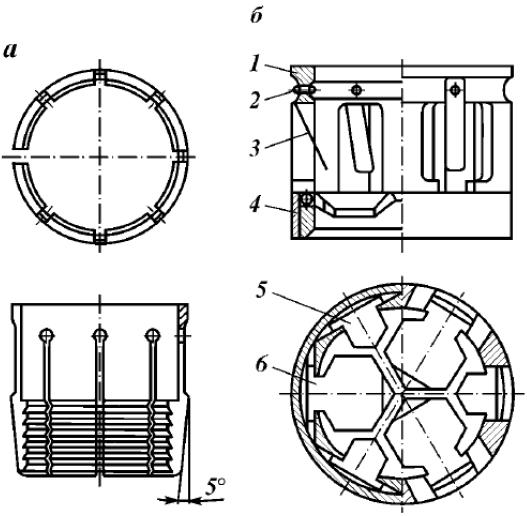

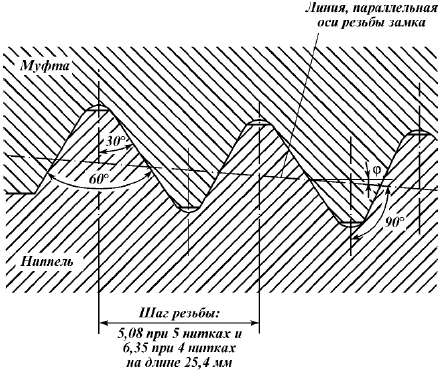

Рис. 4. 1 – замковая муфта; 2 – замковая резьба типа ЗС; 3 – внутренний упорный уступ; 4 – коническая трапецеидальная резьба типа ТТ; 5 – внутренняя кольцевая выточка; 6 – высаженный конец трубы; 7 – гладкая часть трубы; 8 – замковый ниппель; 9 – конический стабилизирующий поясок.

Практика эксплуатации бурильных труб, муфт и замков рассмотренных конструкций показала, что резьбовые соединения имеют недостаточную усталостную прочность и герметичность. Для упрочнения и герметизации этого узла разработаны трубы со стабилизирующими поясками с высадкой внутрь типа ВК и высадкой наружу типа НК с замками к ним соответственно типов ЗШК и ЗУК.

Отличительной особенностью труб и замков данной конструкции является наличие наружного конического стабилизирующего пояска непосредственно за резьбовой частью трубы, внутренних упорных уступов и внутренних кольцевых выточек в деталях замка и применение конической трапецеидальной резьбы типа ТТ.

Стальные бурильные трубы с приваренными замками

Соединение бурильных труб при помощи замков на резьбе имеет недостатки: для соединения двух труб требуется не одно, а три резьбовых соединения, что отражается на их прочности и герметичности, особенно в условиях высоких вибрационных нагрузок и больших избыточных внутренних давлений. Дополнительное упрочнение стабилизирующими поясками, внутренним упорным уступом и т.д. усложняет конструкцию и удорожает стоимость бурильных труб.

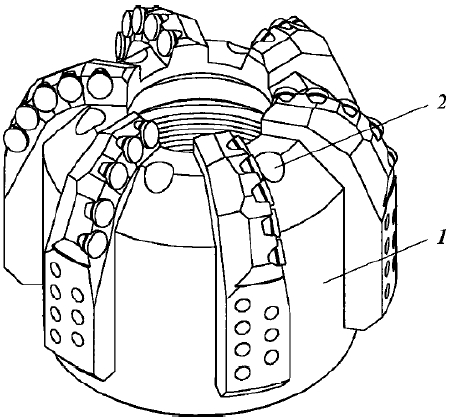

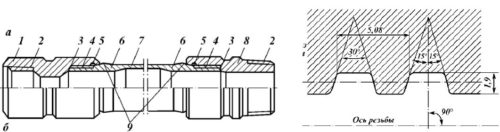

Рис. 5. Бурильные трубы с приваренными замками:

а — с наружной высадкой; б — с внутренней высадкой; в — с комбинированной высадкой по ТУ 14-3-1293-84; 1 — замковая муфта; 2 — гладкая часть трубы; 3 — замковый ниппель; 4 — место маркировки трубы; 5 — сварной шов.

От этих недостатков свободны бурильные трубы с приваренными замками (рис. 5), которые подразделяются на трубы с приваренными встык замками по внутренней высадке (ПВ), наружной высадке (ПН), комбинированной (внутренней и наружной) высадке (ПК).

Получают эти трубы путем приварки к трубным заготовкам соединительных концов — замков. Последние приваривают контактно-стыковой сваркой по высаженной части труб. Приваренные концы обрабатывают под ниппель и муфту и нарезают замковую резьбу по ГОСТ 5286—75. Сварной шов подвергают термообработке.

Легкосплавные бурильные трубы

С увеличением глубины бурения появилась необходимость в создании легкосплавных бурильных труб (ЛБТ). Эти трубы, несмотря на большую толщину стенки по сравнению со стальными трубами такого же диаметра, имеют в 2—2,5 раза меньший вес в воздухе. Это отношение становится еще больше в среде жидкости, особенно в утяжеленных растворах. Поэтому предельная глубина их спуска в 3—4 раза больше, чем стальных труб. В настоящее время ЛБТ широко применяются в эксплуатационном бурении. Иногда применяют комбинированную бурильную колонну, устанавливая ЛБТ лишь в средней части ее. Это также позволяет значительно уменьшить вес и увеличить предельную глубину спуска колонны.

ЛБТ сборной конструкции

ЛБТ сборной конструкции выпускаются по ГОСТ 23786—79 с классификацией по конструкции, виду прочности и термостойкости.

- По конструктивным особенностям они делятся на трубы следующих подтипов:

- гладкие по всей длине;

- с внутренними концевыми утолщениями (тип ТБ);

- с протекторным утолщением и внутренними концевыми утолщениями (тип ТБП);

- с коническими стабилизирующими поясками.

- По термостойкости они делятся на трубы:

- для нормальных температур;

- для повышенных температур.

ЛБТ сборной конструкции соединяются между собой на резьбе с помощью бурильных замков типа ЗЛ (замок легкий).

Диамагнитность ЛБТ позволяет проводить инклинометрические работы через спущенную колонну. Использование ЛБТ значительно снижает трудоемкость СПО, сокращает расход талевого каната, тормозных колодок лебедки, энергии, транспортные расходы. Однако ЛБТ нельзя использовать при рН > 10 из-за коррозии. Недопустимы и кислотные ванны для освобождения прихваченной колонны.

ЛБТ цельной конструкции

Эти ЛБТ не имеют присоединенных деталей. Они соединяются между собой при помощи замковой резьбы, нарезаемой на утолщенных концах труб: под замковую муфту с одного конца и замковый ниппель — с другого. Несомненным преимуществом ЛБТ цельной конструкции является в три раза меньшее число резьбовых соединений в свече, бурильной колонне, что повышает их герметичность.

Однако низкая износостойкость резьбы не позволяет применять их как комплект рабочего инструмента для бурения. Из них составляют специальные комплекты инструмента для выполнения некоторых технологических операций, например, для заливки зон поглощений через колонну труб в случаях опасности прихвата заливочных труб. Прихваченная колонна ЛБТ может быть легко разбурена долотом.

В последнее время созданы ЛБТ с толстой стенкой (40 мм), которые иногда называются ЛУБТ (УБТ из легкого сплава). Они устанавливаются выше стальных УБТ с целью исключения влияния стальных труб на показания инклинометрических приборов.

Непрерывные бурильные трубы

Непрерывная бурильная труба представляет собой длинномерную колонну гибких труб (КГТ), размещенную на барабане самоходной (колтюбинговой) установки. В процессе спуска в скважину труба сматывается с барабана, а при подъеме она вновь наматывается на него. Вращение долота может осуществляться забойными двигателями, а нагружение долота — забойным механизмом подачи, который, при необходимости, одновременно воспринимает реактивный крутящий момент.

Главным преимуществом КГТ является обеспечение непрерывного процесса спускоподьемных работ, что кратно сокращает их продолжительность. Управление работой отклонителя может осуществляться по кабелю, встроенному в трубу. По нему же может непрерывно передаваться вся необходимая информация с забоя скважины.

В мировой практике известны случаи, когда при глубине скважины 1700 м длина горизонтального участка составляла более 10 тыс. м.

Ведущие бурильные трубы

Ведущие бурильные трубы (ВТ) предназначены для передачи крутящего момента бурильному инструменту от ротора или восприятия и передачи реактивного момента (дошедшего до устья) от забойного двигателя к ротору при одновременной осевой подаче инструмента. ВТ имеет в сечении квадратную, шестигранную или крестообразную форму с концентрически расположенным круглым или квадратным отверстием для прохода жидкости.

На концах ВТ нарезается трубная резьба. На нижний конец ВТ навинчивается нижний штанговый переводник (ПШН), а на верхний конец — верхний штанговый переводник (ПШВ) для соединения ее со стволом вертлюга. В целях защиты замковой резьбы ПШН от износа (из-за наиболее частого свинчивания — развинчивания ВТ) между ним и бурильным замком устанавливают предохранительный переводник П, через который ВТ соединяется с бурильной колонной.

По достижении предельно допустимого износа П заменяется на новый. Все резьбы на нижнем конце ВТ выполняются правые, а на верхнем — левые.

Утяжеленные бурильные трубы

Утяжеленные бурильные трубы (УБТ) представляют собой толстостенные стальные трубы цельной конструкции (кроме УБТСЗ) с внутренним каналом круглого сечения и предназначены для увеличения жесткости и веса единицы длины низа бурильной колонны, посредством которого создается нагрузка на долото в процессе бурения.

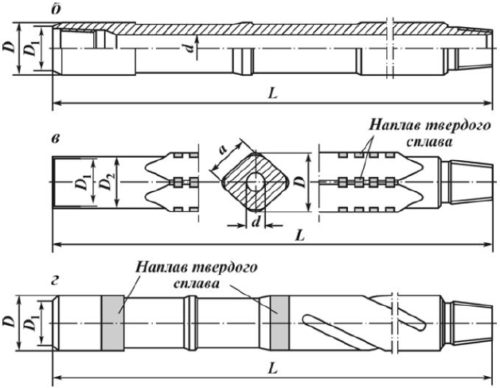

- В настоящее время используется несколько типов УБТ, поставляемых по различным техническим условиям:

- с гладкой поверхностью по всей длине;

- с проточкой (для лучшего захвата клиньями);

- квадратного сечения;

- со спиральными канавками;

- со спиральными канавками и проточкой;

- сбалансированные УБТ;

- 7 УБТ по стандарту 7АНИ.

УБТ, как правило, имеют с одного конца наружную, а с другого — внутреннюю замковые резьбы (промежуточные УБТ). Кроме того, на каждый комплект предусматривается одна труба с внутренней замковой резьбой на обоих концах (надцолотная УБТ).

Рис. 6.

Противоприхватные

Основная идея здесь заключается в уменьшении площади контакта их со стенкой скважины. Действительно, квадратные УБТ будут контактировать со стенкой скважины, даже при наличии на ней толстой фильтрационной корки, по ребру и прилегающим к нему поверхностям, площадь которых будет значительно меньше в сравнении с площадью контакта УБТ круглого сечения.

Выполнение спиральных канавок на УБТ круглого сечения преследует ту же цель — уменьшить площадь контакта УБТ со стенкой скважины. Однако цель будет достигнута лишь при условии, что не будут забиты сами канавки вязким и липким материалом.

В целях увеличения износостойкости часто поверхность УБТ наплавляется в нескольких местах (чаще — в двух) твердым сплавом в форме круговых поясков длиной 100—250 мм, размещаемых примерно на одинаковых расстояниях друг от друга.

Горячекатаные УБТ рекомендуется применять при бурении скважин средней глубины (до 2000—2500 м) в неосложненных условиях с использованием забойных двигателей.

Сбалансированные УБТ

Конструкции выявила их существенные недостатки, из-за разностенности и динамической несбалансированности эти УБТ при вращении вызывают биение и дополнительные динамические нагрузки. Отсутствие термообработки сказывается на прочности труб и др. В связи с этим освоены и получили широкое применение сбалансированные УБТ (УБТС), изготовляемые путем сверления внутреннего канала, обточки наружной поверхности, термообработки труб, обкатки роликом и фосфатирования резьбы, что существенно повышает динамическую характеристику и прочность труб.