Ответ на вопрос: «Принципы выбора способа бурения: основные критерии выбора, учет глубины скважины, температуры в стволе, осложненности бурения, проектного профиля и других факторов».

Основные требования к выбору способа вращения долота определяются необходимостью обеспечения успешной проводки ствола скважины при возможных осложнениях с высокими технико-экономическими показателями. Поэтому приемлемый вид бурения должен допускать, во-первых, использование таких видов буровых растворов и такой технологии проводки ствола, которые наиболее полно отвечали бы условиям предупреждения осложнений и их ликвидации, качественного вскрытия продуктивного пласта, а во-вторых, — достижение высокого качества ствола скважины, ее конфигурации и наиболее высоких механических скоростей, проходок на долото, возможность использования долот различных типов в соответствии с механическими и абразивными свойствами пород, глубиной их залегания.

Важно передавать на забой достаточную мощность при любых глубинах бурения с наименьшими потерями и такой крутящий момент, который был бы достаточен для создания надлежащей осевой нагрузки на долото. При передаче мощности на забой (N = M · n) необходимо всегда иметь достаточно высокий крутящий момент M с учетом типа, размеров и степени изношенности долота и свойств пород, регулировать частоту вращения n в целях более полного и целесообразного использования переданной на забой мощности. Привод долота должен иметь мягкую характеристику.

Роторное бурение

Для конкретных условий бурения ротор выбирают по допустимой нагрузке, передаваемой мощности, диаметру проходного отверстия для пропуска долота. Особенность роторного бурения — наличие двух каналов передачи энергии на забой: механической от привода ротора и гидравлической от насосов (компрессоров). Это обусловливает возможность подачи на долото относительно большой механической энергии (мощности Nд = M · n) при благоприятных сочетаниях частоты вращения n и крутящего момента M, а также гидравлической энергии (мощности Nдг = Δpд · Q) при благоприятных сочетаниях расхода Q и перепада давления на долоте Δpд.

При роторном способе, в отличие от бурения гидравлическими забойными двигателями, частота вращения долота четко устанавливается бурильщиком с пульта управления. Крутящий момент на долоте не зависит непосредственно от частоты вращения, а зависит от изменения осевой нагрузки, свойств пород, изнашивания зубьев и опор шарошек. Он изменяется от минимального, определяемого трением долота о стенки скважины, до максимального, ограничиваемого подведенной на забой мощностью.

Достаточный момент на долоте можно иметь и при небольшом диаметре скважины. Поэтому при роторном бурении относительно проще подбирать оптимальный режим бурения, методику отработки долота, изменяя осевую нагрузку и частоту вращения с пульта бурильщика.

При вращении бурильной колонны меньше опасности ее прилипания, зависания, прихвата. Осевая нагрузка на долото, определяемая по показаниям индикатора веса, близка к фактической, а вынос разбуренной породы обеспечивается при меньшей скорости восходящего потока, меньшей подаче буровых насосов. В то же время каверны, уширения и искривления ствола скважины увеличивают прогиб вращающейся колонны, повышают опасность ее слома.

Необходимо отметить также, что при роторном бурении практически возможно использование всех типов буровых растворов и продувки воздухом. При роторном бурении с низкими частотами вращения успешно используются долота со стойкими герметизированными опорами. Благодаря высокому крутящему моменту передается достаточно большая нагрузка на долото и бурение ведется в объемной области разрушения пород. В результате уменьшается скорость изнашивания опор и зубьев, достигается большая проходка на долото, иногда существенно превышающая проходку на долото при турбинном бурении.

Однако снижение частоты вращения и при бурении неглубокозалегающих пород невысокой пластичности и абразивности обусловливает кратное снижение механической скорости проходки по сравнению с высокооборотным бурением забойными двигателями.При проводке скважин относительно больших диаметров на малые и средние глубины это приводит к более низким коммерческим скоростям бурения по сравнению с турбинным способом.

В нашей стране роторным способом бурят, как правило, только нижние интервалы вертикальных скважин, не требующие использования отклонителей.

Турбинное бурение

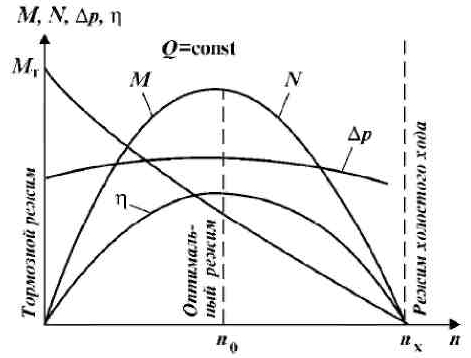

Рис. Рабочая характеристика турбины турбобура

Рис. Рабочая характеристика турбины турбобура

Исследование этой функции показывает, что N максимальна при n0 = nx / 2 (режим максимальной мощности турбины).

Зная энергетические параметры при одном режиме промывки из стендовых исследований и пользуясь этими соотношениями, можно определить параметры турбины при другом качестве и количестве бурового раствора.

- Особенности турбинного бурения заключаются в следующем.

- Улучшаются в отличие от роторного способа условия работы бурильной колонны, что позволяет облегчить и удешевить ее, применить легкосплавные и тонкостенные стальные бурильные трубы. Осевая нагрузка на долото, как и в роторном бурении, передается частью веса бурильной колонны, однако длина УБТ может быть уменьшена, поскольку передающий осевую нагрузку сжатый участок колонны не испытывает таких сложных напряжений, как при роторном бурении, реже встречаются усталостные поломки. Во избежание зависания и прилипания колонны к стенке скважины целесообразно периодическое ее проворачивание ротором. Срок службы бурильной колонны обычно в 2 раза больше, чем при роторном способе. Однако повышенные давления в циркуляционной системе вызывают более частый промыв резьб, что требует их тщательного контроля и смазывания, хорошего крепления, использования соединений повышенной герметичности.

- Возрастает механическая скорость проходки вследствие высокой частоты вращения долота, что ведет к значительному росту коммерческой скорости, особенно для скважин небольшой и средней глубины. Однако снижается проходка на долото в связи с повышенным износом опор и вооружения долот, отсутствием долот с герметизированной опорой для высокооборотного бурения, ограничением перепада давления в насадках долота и скорости истечения бурового раствора из них. Недостаточно длителен межремонтный срок службы опор турбобура, что снижает эффективность применения износостойких алмазных долот, долот ИСМ; для их эффективного использования в ряде случаев недостаточен крутящий момент.

- Могут использоваться все виды буровых растворов, исключение составляет лишь продувка воздухом. При бурении с промывкой аэрированными растворами удается

частично полезно использовать установленную мощность привода компрессоров. Однако турбина имеет относительно низкие показатели при использовании очень вязких и утяжеленных растворов. Турбины и опоры быстро изнашиваются при высоком содержании в растворе твердой фазы, шлама и песка. - Облегчается отклонение ствола скважины в требуемом направлении.

Винтовой двигатель

Как уже отмечалось, перепад давления в турбобуре почти не изменяется с увеличением момента, при повышении крутящего момента на долоте и в опорах турбобура до M = Mт вал турбобура останавливается, раствор продолжает поступать на забой. В объемном двигателе при повышении крутящего момента давление продолжает расти, пока или не срабатывает предохранительный клапан, или раствор, отгибая резиновые элементы статора, не начнет проходить частично на забой. При этом снизится и частота вращения.При дальнейшем увеличении момента вал двигателя остановится, раствор, отгибая резиновые винтовые поверхности статора, будет проходить через объемный двигатель на забой.

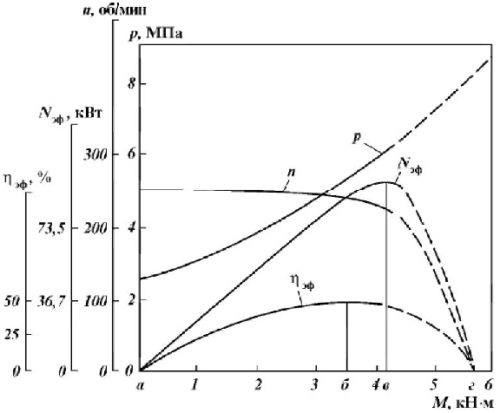

Рис. Рабочая характеристика забойного винтового двигателя

Рис. Рабочая характеристика забойного винтового двигателя

При бурении ВЗД в твердых породах проходка на долото увеличивается более чем в 2 раза, а в мягких — на 20—50% по сравнению с турбобуром, механическая же скорость бурения в обоих случаях ниже на 20—50%. Тем не менее при глубине скважины свыше 1500—2000 м ВЗД выгодны, ибо обеспечивают более высокую рейсовую скорость, которая, напомним, является интегральным показателем эффективности механического бурения.

ВЗД находит все более широкое применение во многих районах для бурения различных по твердости, пластичности, абразивности горных пород. Он проще по конструкции, имеет значительно меньшую длину и массу по сравнению с турбобуром. Небольшая длина двигателя очень выгодна для бурения наклонных и особенно горизонтальных скважин, поскольку можно до минимума снизить радиус искривления ствола и соответственно его длину.

Бурение гибкими трубами

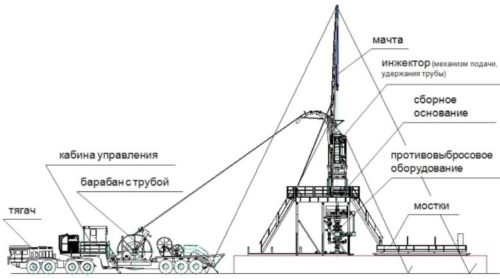

Рис. Общий вид колтюбинговой установки

Рис. Общий вид колтюбинговой установки

Инжектор удерживает гладкую непрерывную трубу (ГНТ) диаметром 60,3—114 мм и длиной 1400—4500 м, а также вышку высотой 24,5 м с талевой системой и лебедкой для спуска обсадных и лифтовых насосно-компрессорных труб длиной до 13 м, сборки бурильной компоновки. Вся подъемная установка размещена на трейлере.

Надежная герметизация устья скважины лубрикатором и наличие комплекта противовыбросового оборудования с максимальным рабочим давлением 35 МПа позволяют безопасно вскрывать продуктивные пласты на депрессии.

- В целом, бурение на ГНТ с депрессией на пласт чрезвычайно перспективно, поскольку оно обладает следующими достоинствами:

- Предупреждается загрязнение продуктивного пласта в процессе его первичного вскрытия.

- Исключаются такие часто встречающиеся осложнения процесса бурения, как поглощения и прихваты.

- Увеличивается в 2—3 раза механическая скорость бурения и проходка на долото.

- Обеспечивается высокая точность проводки ствола скважины по проектной траектории.

- По мере вскрытия пластов сразу можно получить информацию об их литологии, насыщенности, продуктивности.